|

|

| Deformazioni della pressa nello stampaggio di geometrie complesse | |

| Partner | Nazione |

| Association pour la recherché et le Developpement des Methods et Processus Industriels | F |

| Dipartimento di Innovazione Meccanica e Gestionale – Università di Padova | I |

| Centre for Computational Continuum Mechanics d.o.o | SI |

| Instytut Podstawowych Problemòw Techniki | PL |

| Smetek ApS | DK |

| Istituttet for Produktudvikling | DK |

| Buurskov & Lassen Maskinfabrik I/S | DK |

| Vaccari S.P.A. | I |

| Iskra Avtoelektrika d.d. | SI |

| Transvalor | F |

|

|

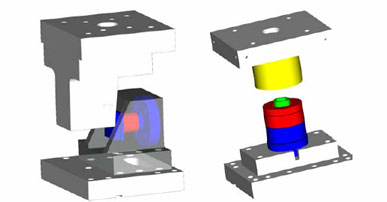

| (a) | (b) |

| (a) Dispositivi per la generazione e la misura del carico e sistema di misura delle deformazioni (b) | |

|

|

|

|

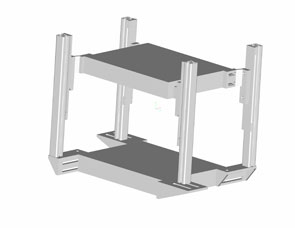

| Il caso industriale T-joint | |

|

|

| Il caso industriale paletta per turbina - deformazioni | |

|

|

| Il caso industriale paletta per turbina - forze | |